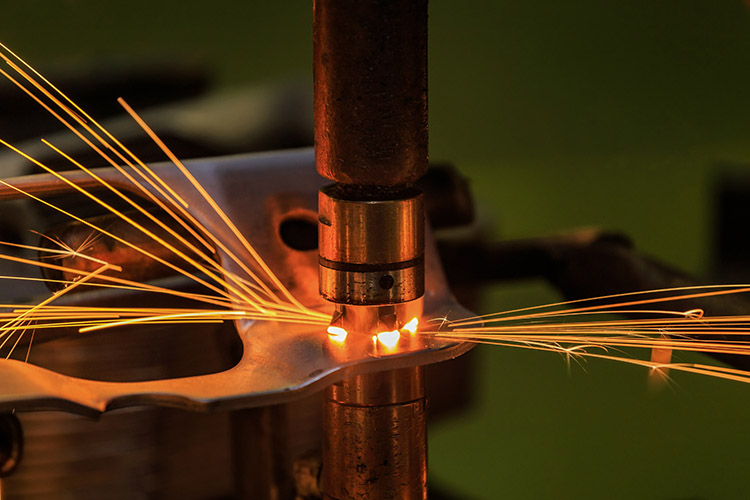

ריתוך נקודתי היא שיטת ריתוך התנגדות שבה הריתוך מורכב למפרק ברכיים ונלחץ בין שתי אלקטרודות, והמתכת הבסיסית מומסת בחום התנגדות ליצירת מפרק הלחמה.

ריתוך נקודתי משמש בעיקר בהיבטים הבאים:

1. מפרק חיק של חלקי הטבעת גיליון, כגון מונית מכונית, כרכרה, מסך אבנית דגים של הקוצר וכו'.

2. מבני פלדה דקים וחתכים ומבני עור, כגון קירות צדדיים ותקרות של קרונות, לוחות תא נגררים, משפכי קומבינות וכו'.

3. מסכים, מסגרות חלל ומוטות צולבים וכו'.

Cאופיינית

במהלך ריתוך נקודתי, הריתוך יוצר מפרק ברכיים ונלחץ בין שתי אלקטרודות.המאפיינים העיקריים שלו הם כדלקמן:

1. זמן החימום של אזור החיבור קצר מאוד בזמן ריתוך נקודתי, ומהירות הריתוך מהירה.

2. ריתוך נקודתי צורך אנרגיה חשמלית בלבד, ואינו מצריך חומרי מילוי או שטף, גז וכו'.

3. איכות הריתוך הנקודתי מובטחת בעיקר על ידי מכונת הריתוך הנקודתי.הפעולה פשוטה, מידת המיכון והאוטומציה גבוהה והפרודוקטיביות גבוהה.

4. עוצמת עבודה נמוכה ותנאי עבודה טובים.

5. היות והפעלת הריתוך מסתיימת בפרק זמן קצר, נדרשים זרם ולחץ גדולים, ולכן בקרת התוכנית בתהליך מורכבת יותר, למכונת הריתוך קיבולת גדולה ומחיר הציוד יחסית גָבוֹהַ.

6. קשה לבצע בדיקות לא הרסניות על מפרקי הלחמה.

תהליך תפעול

יש לנקות את פני השטח של חומר העבודה לפני הריתוך.שיטת הניקוי הנפוצה היא ניקוי כבישה, כלומר כבישה בחומצה גופרתית מחוממת בריכוז 10% ולאחר מכן שטיפה במים חמים.תהליך הריתוך הספציפי הוא כדלקמן:

(1) שלח את מפרק היצירה בין האלקטרודות העליונות והתחתונות של מכונת הריתוך הנקודתי והדק אותו;

(2) חשמול, כך שמשטחי המגע של שני חלקי העבודה מחוממים ומומסים חלקית ליצירת גוש;

(3) שמור על הלחץ לאחר הפסקת החשמל, כך שהגוש יתקרר ויתמצק בלחץ ליצירת מפרק הלחמה;

(4) הסר את הלחץ והוציא את חומר העבודה.

גורמים משפיעים

הגורמים העיקריים המשפיעים על איכות הריתוך הם זרם ריתוך וזמן אנרגיה, לחץ אלקטרודה ושאנט וכו'.

1. זרם ריתוך וזמן אנרגיה

על פי גודל זרם הריתוך ומשך זמן ההמרצה, ניתן לחלק ריתוך נקודתי לשני סוגים: מפרט קשיח ומפרט רך.המפרט שעובר זרם גדול בפרק זמן קצר נקרא מפרט קשיח.יש לו את היתרונות של פרודוקטיביות גבוהה, חיי אלקטרודה ארוכים ועיוות קטן של הריתוך.הוא מתאים לריתוך מתכות עם מוליכות תרמית טובה יותר.מפרט שעובר זרם קטן יותר לפרק זמן ארוך יותר נקרא מפרט רך, בעל פרודוקטיביות נמוכה יותר ומתאים לריתוך מתכות הנוטות להתקשות.

2. לחץ אלקטרודה

במהלך ריתוך נקודתי, הלחץ שמפעילה האלקטרודה על הריתוך נקרא לחץ אלקטרודה.לחץ האלקטרודה צריך להיבחר כראוי.כאשר הלחץ גבוה, ניתן לבטל את נקבוביות ההתכווצות וחלל ההתכווצות שעלולים להתרחש כאשר הגוש מתמצק, אך התנגדות החיבור וצפיפות הזרם יורדת, וכתוצאה מכך חימום לא מספק של הריתוך וירידה בקוטר הגוש של הגוש. מפרק הלחמה.חוזק מפרק ההלחמה מופחת.ניתן לבחור את גודל לחץ האלקטרודה לפי הגורמים הבאים:

(1) חומר הריתוך.ככל שעוצמת החומר בטמפרטורה גבוהה יותר.ככל שנדרש לחץ האלקטרודה גדול יותר.לכן, בעת ריתוך נירוסטה ופלדה עמידה בחום, לחץ האלקטרודה צריך להיות גבוה מזה של פלדה דלת פחמן.

(2) פרמטרי ריתוך.ככל שמפרט הריתוך קשה יותר, לחץ האלקטרודה גדול יותר.

3. shunt

במהלך ריתוך נקודתי, הזרם הזורם מחוץ למעגל הראשי של הריתוך נקרא shunt.השאנט מפחית את הזרם הזורם באזור הריתוך, וכתוצאה מכך חימום לא מספק, הגורם לירידה משמעותית בחוזק מפרק ההלחמה ומשפיע על איכות הריתוך.הגורמים המשפיעים על מידת ההסטה כוללים בעיקר את ההיבטים הבאים:

(1) עובי הריתוך והמרווח בין מפרקי ההלחמה.ככל שהמרחק בין מפרקי הלחמה גדל, התנגדות ה-shunt עולה ומידת ה-shunt פוחתת.כאשר מאמצים את גובה הנקודה הקונבנציונלי של 30-50 מ"מ, זרם ה-shunt מהווה 25%-40% מסך הזרם, וככל שעובי הריתוך יורד, גם מידת ה-shunt פוחתת.

(2) מצב פני השטח של הריתוך.כאשר יש תחמוצות או לכלוך על פני הריתוך, התנגדות המגע בין שני הריתוכים גדלה, והזרם דרך אזור הריתוך יורד, כלומר, מידת ה-shunt עולה.חומר העבודה יכול להיות מוחמץ, התזת חול או מלוטש.

אמצעי בטיחות

(1) למתג הרגל של מכונת הריתוך צריך להיות כיסוי מגן מוצק כדי למנוע הפעלה מקרית.

(2) נקודת ההפעלה תצויד בפלטה למניעת התזת ניצוצות עבודה.

(3) רתכים צריכים להרכיב משקפי מגן שטוחים בעת הריתוך.

(4) יש לשמור על המקום בו מוצבת מכונת הריתוך יבשה, ולכסות את הקרקע בקרשים נגד החלקה.

(5) לאחר עבודת הריתוך, יש לנתק את אספקת החשמל, ולהאריך את מתג מי הקירור למשך 10 שניות לפני הסגירה.כאשר הטמפרטורה נמוכה, יש להסיר את המים שהצטברו בתוואי המים כדי למנוע הקפאה.

זמן פרסום: 31 ביולי 2023